فوری

Menu

فوری

به گزارش پترومتالز، بیگمینت با بررسی چالشهای تولید فولاد سبز نوشت: شرکت بزرگ فولادسازی آرسلورمیتال اخیراً اعلام کرده که تمامی فعالیتهای راهاندازی در کارخانههای احیاء مستقیم مبتنی بر هیدروژن در آلمان، به دلیل شرایط نامناسب بازار- بهویژه نوسانات شدید قیمت انرژی- متوقف خواهد ماند. پیش از این نیز، شرکت تیسنکروپ هشدار داده بود که استفاده از هیدروژن در اروپا همچنان از نظر اقتصادی توجیهپذیر نیست.

بیتردید، افزایش هزینه انرژی در اروپا پس از آغاز جنگ روسیه و اوکراین به یکی از چالشهای اساسی صنعت فولاد تبدیل شده است. با این حال، برخی تحلیلگران معتقدند که تعویق آرسلورمیتال در بهکارگیری فناوریهای نوینی همچون احیاء مستقیم با هیدروژن (H2-DRI)، به بهانه چالشهای کوتاهمدت نظیر تورم قیمت انرژی، مازاد ظرفیت تولید، و کاهش قیمت و سوددهی، قابل توجیه نیست.

با وجود اینکه فناوریهایی همچون خودروهای برقی باتریدار، رقیب جدی سلولهای سوختی هیدروژنی در بخش حملونقل شدهاند، اما نقش هیدروژن به عنوان سوخت آینده در صنایعی نظیر کشتیرانی و فولاد، که کاهش کربن در آنها دشوارتر است، همچنان بیرقیب باقی مانده است.

در حالیکه اروپا با مشکلات قیمتی در حوزه انرژی تجدیدپذیر روبهرو است، قیمت این نوع انرژی در هند طی دهه گذشته بهطور چشمگیری کاهش یافته و این امر، زمینه مساعدی برای توسعه هیدروژن سبز در این کشور فراهم کرده است.

🌱 هیدروژن سبز چقدر سبز است؟

بر اساس گزارش آژانس بینالمللی انرژیهای تجدیدپذیر (IRENA)، تنها ۴ درصد از تولید جهانی هیدروژن از طریق الکترولیز صورت میگیرد و مابقی از روشهایی مانند ریفرمینگ متان با بخار (۴۸ درصد)، ریفرمینگ نفت (۳۰ درصد) و گازیسازی زغالسنگ (۱۸ درصد) تأمین میشود.

پیشرفت در بهکارگیری هیدروژن کمکربن بسیار کند بوده است؛ بهطوریکه در سال ۲۰۲۳، تنها ۰٫۷ درصد از کل تقاضای هیدروژن و ۱ درصد از کل تولید جهانی به این نوع اختصاص داشت.

برای سنجش دقیق میزان آلایندگی در تولید هیدروژن، باید ارزیابی «از مبدأ تا دروازه کارخانه» انجام شود. تولید هیدروژن از گاز طبیعی با زنجیره تأمین آلاینده نفت و گاز و همچنین نشت متان همراه است. حتی اگر تمام دیاکسید کربن حاصل از تولید هیدروژن آبی جذب شود، همچنان بیش از ۲ کیلوگرم گاز گلخانهای معادل CO2 به ازای هر کیلوگرم هیدروژن منتشر خواهد شد.

در مقابل، تولید هیدروژن از طریق الکترولیز آب با استفاده از برق شبکه (موسوم به هیدروژن زرد)، در کشورهایی مانند هند با ضریب بالای انتشار برق (۰٫۷ تن CO2 به ازای هر مگاواتساعت)، میزان انتشار گازهای گلخانهای را بهطور قابل توجهی افزایش میدهد.

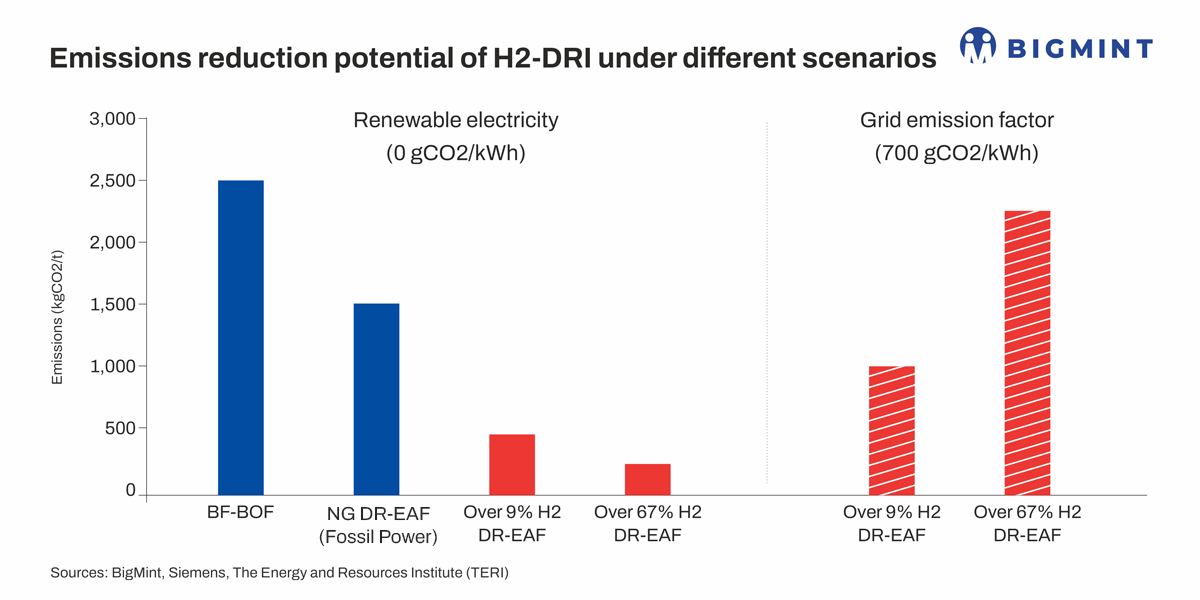

بنابراین، استفاده از هیدروژن سبز برای کربنزدایی در صنعت آهن و فولاد ضروری است. بررسیها نشان میدهد که حتی با ترکیب بیش از ۶۷ درصد هیدروژن در گاز خوراک کوره شافت، به دلیل بالا بودن ضریب آلایندگی شبکه برق در هند، کاهش چشمگیری در میزان انتشار حاصل نخواهد شد. در نتیجه، استفاده از برق تجدیدپذیر امری کلیدی است.

چالش اصلی هند

وزارت انرژیهای نو و تجدیدپذیر هند (MNRE) در تعریف هیدروژن سبز اعلام کرده است که میزان انتشار گازهای گلخانهای از «مبدأ تا دروازه» شامل تمام مراحل مانند تصفیه آب، الکترولیز، تصفیه، خشکسازی و فشردهسازی باید کمتر از ۲ کیلوگرم معادل CO2 به ازای هر کیلوگرم هیدروژن باشد.

بر اساس «ماموریت ملی هیدروژن سبز»، دولت هند قصد دارد تا سال ۲۰۳۰ ظرفیت تولید دستکم ۵ میلیون تن هیدروژن سبز در سال ایجاد کند و از این طریق ۵۰ میلیون تن انتشار کربن را کاهش دهد. همچنین انتظار میرود ظرفیت انرژیهای تجدیدپذیر کشور از حدود ۱۹۰ گیگاوات فعلی به ۵۰۰ گیگاوات برسد.

برای تولید یک تن هیدروژن، تقریباً ۵۰ مگاواتساعت برق غیر فسیلی مورد نیاز است. برآوردهای اولیه نشان میدهد که تولید ۵ میلیون تن هیدروژن به ۲۵۰ تراواتساعت برق پاک نیاز دارد که معادل حدود ۱۴ درصد کل مصرف برق هند در سال ۲۰۲۴ است.

یکی از کارشناسان انرژی تجدیدپذیر به BigMint گفت: «با وجود پیشرفتهایی که انتظار میرود در بهرهوری الکترولایزرها تا سال ۲۰۳۰ حاصل شود، تولید این مقدار هیدروژن نیازمند حدود ۱۱۵ گیگاوات ظرفیت ترکیبی انرژی خورشیدی و بادی با ضریب بهرهبرداری ۲۵ درصد است.»

با توجه به نیاز فزاینده هند به برق برای بخشهای مختلف، تأمین این میزان برق پاک فقط برای تولید هیدروژن یا سوختهای سبز مشتقشده، چالشی بزرگ بهشمار میآید.

💸 ملاحظات اقتصادی

برای تولید آهن اسفنجی یا بریکت گرم از سنگآهن یا گندله، بهطور میانگین به ۶۵۰ نرمالمتر مکعب (معادل ۵۸ کیلوگرم) هیدروژن به ازای هر تن نیاز است. وزارت فولاد هند برآورد کرده که اگر ۶۵ درصد از ۱۹۸ کیلوگرم گاز طبیعی مورد نیاز برای تولید هر تن فولاد خام (معادل ۲۶۱ مترمکعب) با ۴۱٫۵ کیلوگرم هیدروژن سبز جایگزین شود، هزینه تولید هر تن فولاد در سناریوی پایه سال ۲۰۳۰-۳۱ حدود ۵٫۵ درصد افزایش خواهد یافت.

بسته به نوع فناوری مورد استفاده، هیدروژن میتواند بین ۶۵ تا ۷۰ درصد از مصرف گاز طبیعی در کوره شافت را جایگزین کند. قیمت سر به سر هیدروژن برای قیمت گاز طبیعی ۸ تا ۱۸ دلار به ازای هر MMBtu، بین ۰٫۷۵ تا ۲٫۰۲ دلار به ازای هر کیلوگرم محاسبه میشود.

با این حال، در مسیر سنتی تولید فولاد از طریق کوره بلند–کنورتور اکسیژنی (BF–BOF)، این قیمت سر به سر پایینتر و در حدود ۰٫۴۸ تا ۰٫۸۸ دلار به ازای هر کیلوگرم هیدروژن است.

وزارت فولاد هند تأکید میکند که صنایع فولادی تنها زمانی به استفاده از هیدروژن سبز روی خواهند آورد که قیمت آن به سطح اقتصادی قابل رقابت برسد. در صورت عدم حمایتهای سیاستی برای جبران افزایش هزینهها، تنها در صورتی از این سوخت پاک استفاده خواهد شد که قیمت آن به کمتر از یک دلار به ازای هر کیلوگرم برسد.

بر اساس برآوردهای این وزارتخانه، تقاضای نظری برای هیدروژن در صنعت فولاد تا سال ۲۰۳۰-۳۱ حدود ۳٫۵ میلیون تن در سال خواهد بود که برای پاسخگویی به آن به حدود ۷۰ گیگاوات ظرفیت انرژی تجدیدپذیر و ۲۸ گیگاوات ظرفیت الکترولایزر نیاز است.

لینک کوتاه:

https://enfnews.com/?p=46477